Equipos y software de gestión para plantas de hormigón

La gestión y control del proceso productivo de hormigones, áridos, asfaltos, grava y cemento está altamente desarrollada en la industria tecnológica actual.

En Masiste desarrollamos e instalamos una amplia gama de productos de las principales marcas del mercado, logrando un nivel máximo de automatización y control de la maquinaria en sus procesos productivos. Esto garantiza un estricto control de calidad y la trazabilidad del producto final, cumpliendo con las normativas vigentes.

Nuestra experiencia nos respalda en la ejecución de instalaciones de sistemas multiplataforma, logrando la conectividad e integración con los sistemas ERP de nuestros clientes. Esto garantiza una operatividad y versatilidad óptimas, adaptadas a las necesidades de cada proyecto.

Sahra

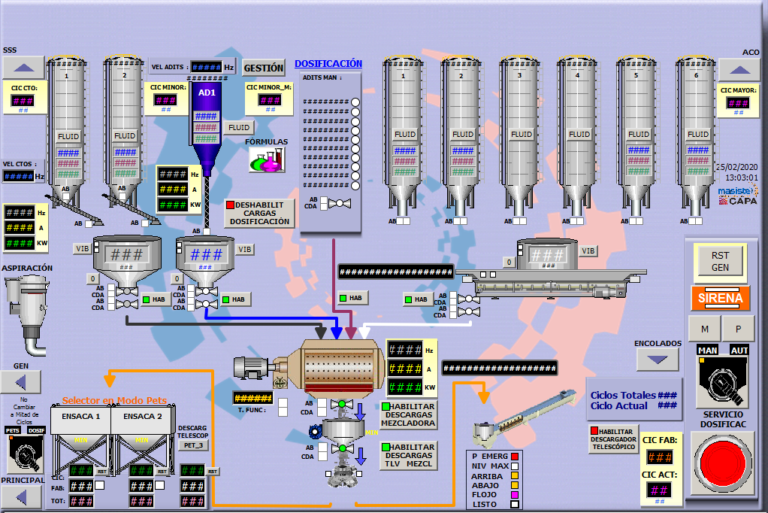

El sistema SAHRA para el control y gestión de plantas ofrece los más avanzados desarrollos tecnológicos en sistemas automatizados del sector, destacándose por su robustez, fiabilidad y calidad. Desarrollado con componentes de marcas líderes como PLCs Siemens y PC industriales con tecnología Fan Less, garantiza una fiabilidad y durabilidad excepcionales, incluso en los entornos más extremos.

SAHRA integra la gestión de producción mediante un potente software SCADA como WINCC y TIA PORTAL de Siemens, que permite gestionar fórmulas, camiones, obras, clientes, pedidos, albaranes, así como listados, estadísticas de producción, control de materias primas y stock, con capacidad de exportación y conectividad a SQL Server y archivos de Office.

Con años de experiencia de MASISTE en la gestión de plantas, SAHRA unifica los sistemas automatizados más avanzados para ofrecer soluciones de alto rendimiento. Sus principales características incluyen:

- Sistema de Gestión y Control Integrado

- PLCs Siemens para gestión y control

- Control manual y automático

- Parametrización global de todos los elementos de la planta

- Opciones de control avanzadas: venas de caída dinámicas, compensación de peso, doble velocidad, cambio de silos, control de sondas de humedad, entre otras

- Control de stocks de cementos

- Alarmas de sistema y proceso

- Control de usuarios

- Disponibilidad en inglés, español y francés

Conex

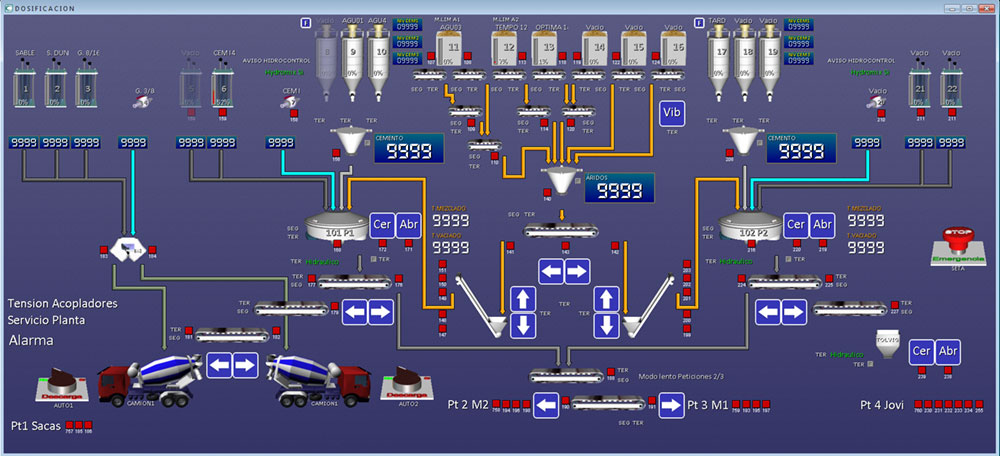

CONEX es un sistema desarrollado para la automatización de procesos industriales, con una sólida presencia en las industrias auxiliares de derivados del cemento, como centrales de hormigón y prefabricados.

Este sistema multiplataforma es compatible con sistemas operativos como Windows, y puede funcionar en modo LOCAL o en formato CLIENTE/SERVIDOR bajo red TCP/IP, lo que permite su operación en intranets e Internet, reduciendo significativamente los costes de comunicación.

El software CONEX gestiona una amplia gama de bases de datos, incluyendo:

- Clientes, obras, conductores, camiones y proveedores

- Fórmulas, entradas y salidas de materias primas, stock, pedidos, albaranes de fabricación y ambientes

Genera informes detallados, como:

- Suministros por cliente, obra y fórmula

- Entradas y consumos de materias primas

- Movimientos de inventario

- Cargas por albarán y ciclos de fabricación

- Actividad de transportes, con datos de camión, matrícula y número de viaje

CONEX también dispone de versiones específicas para hormigón, áridos y asfalto, permitiendo su integración con otros programas de la familia para control de calidad y gestión de laboratorio.

En cuanto al hardware, CONEX se apoya en una tecnología de red modular CAN, facilitando la comunicación con diversos periféricos como el microprocesador M3, módulos de entradas y salidas digitales y analógicas, sondas de humedad, estaciones meteorológicas, básculas puente y sistemas de pesaje de silos, entre otros.

Gestec NET

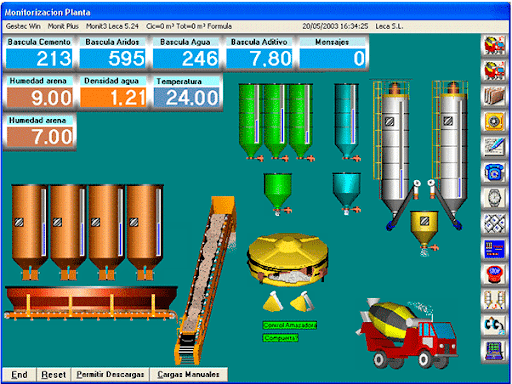

El software Gestec NET es una aplicación web desarrollada en .NET para la gestión y control de plantas de hormigón y mortero, que utiliza SQL Server Express para el manejo y almacenamiento de datos. Este programa, cuya licencia es gratuita, permite una gestión eficiente y accesible de la información.

La aplicación solo requiere un PC con conexión a Internet y acceso habilitado como usuario en el sistema para conectarse al programa de la planta. Esto facilita la consulta y gestión remota de registros, como riesgos de clientes, datos de camiones y albaranes, sin necesidad de presencia física en la planta.

El Programa Replica NET sincroniza las bases de datos de las distintas plantas con Gestec NET Server y viceversa, asegurando que tanto en las plantas como en el servidor se mantengan los mismos registros. Esta funcionalidad permite la consulta y actualización de datos de forma remota y en tiempo real.

Para garantizar la continuidad operativa, las centrales de hormigón trabajan con sus bases de datos locales. En caso de interrupción de la conexión con el servidor, la planta sigue funcionando sin afectar la producción. Una vez restablecida la comunicación, se realiza una sincronización automática e inmediata de los datos entre la planta y el servidor.

El sistema incluye un sinóptico web para la monitorización remota del estado de las plantas. Este entorno permite a los clientes, previa autorización, ver en tiempo real el estado de las plantas seleccionadas, incluyendo indicadores de básculas, elementos de carga, errores de dosificación, producción, formulación y datos relacionados con obras y clientes.

Cold Fire

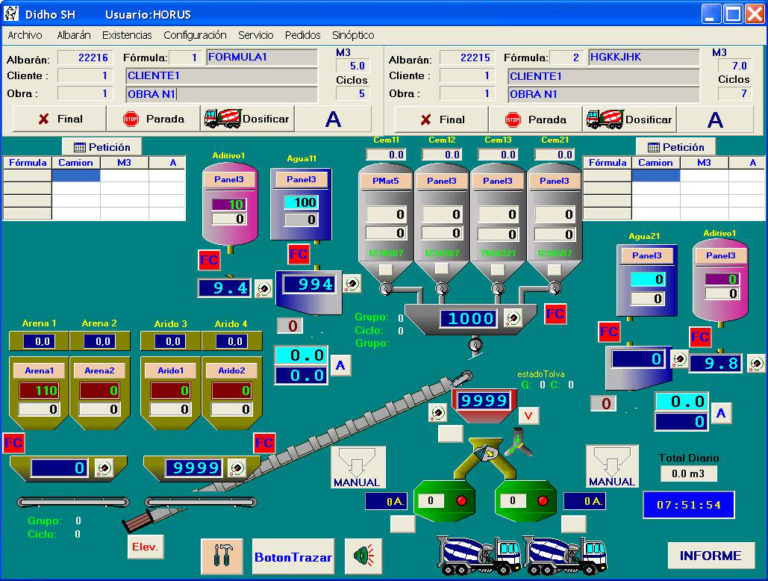

El sistema Cold Fire de control está diseñado para la automatización de procesos de fabricación en plantas de hormigón, grava, cemento y suelo-cemento de tipo continuo.

Este sistema se basa en tecnología de microprocesadores con pantalla táctil, memoria SDRAM, conexión Ethernet, bus de comunicaciones CAN, y puertos RS485 / RS232 y USB, con capacidad de control para hasta 8 básculas.

Cold Fire puede operar desde un armario de control, mediante conexión a un PLC Schneider, o desde un ordenador remoto que envía órdenes de dosificación y gestiona la producción de la central. Este ordenador ejecuta un programa de administración que permite el control administrativo de la planta y se conecta a la central para automatizar los procesos de facturación y control.

El equipo está diseñado para integrarse en cualquier pupitre o armario de control, y su electrónica está preparada para operar en los entornos industriales más adversos. Gracias a su versatilidad, el sistema Cold Fire se utiliza en grandes obras y en diversas aplicaciones, como plantas de hormigón, plantas de grava-cemento, básculas ferroviarias y sistemas de control de accesos de parking en ejecuciones especiales.